Le travail à l'épreuve de l'automatisation 4.0

Une immersion dans une usine de fabrication de puces permet de mieux comprendre l'impact de la 4ème révolution industrielle sur le travail objectif, subjectif et collectif.

Photo: Manuel / Unsplash

L’industrie 4.0, que l’on peut définir comme celle qui combine un haut degré d’automatisation et des flux de données instantanés, occupe peu ou prou tous les dirigeants industriels et les responsables de production. Elle devrait attirer davantage l’attention des spécialistes en ressources humaines, car sa promesse est en effet d’affranchir «l’homme des tâches pénibles ou répétitives pour mettre ses fonctions cognitives au service de la qualité, de l’innovation et du déploiement du changement agile» (1) (AIF, 2015). Mais qu’en est-il dans les faits?

Une véritable transformation pour les entreprises

Si l’on parle parfois de «4ème révolution industrielle» au sujet de cette industrie 4.0, ce n’est pas seulement un habillage marketing. L’automatisation 4.0 est en effet mise en place pour répondre aux enjeux d’excellence de fabrication, en produisant des séries personnalisées, mais à des coûts comparables à ceux de la production de masse. Véritable transformation des processus de production, cette nouvelle donne engendre aussi la création de situations de travail complexes. Sur le terrain, dans bien des organisations, l’industrie 4.0 est hélas pensée puis mise en place sans intégrer en amont cet enjeu des ressources humaines et du travail. Pourtant, ce processus modifie notamment le travail de l’ouvrier de production comme celui des superviseurs et des fonctions support, ne serait-ce qu’en raison de l’accès à un flux de données hybrides de production et de pilotage.

Une recherche appliquée au sein d’une grande entreprise européenne de semi-conducteurs, avec une séquence d’immersion en salle blanche, nous a donné l’opportunité d’observer sur le terrain ce que l’on pourrait appeler le «4.H», autrement dit l’impact de l’industrie 4.0 sur le travail humain.

L’opportunité d’un «cas 4.0» déjà avancé... mais voulant aller encore plus loin

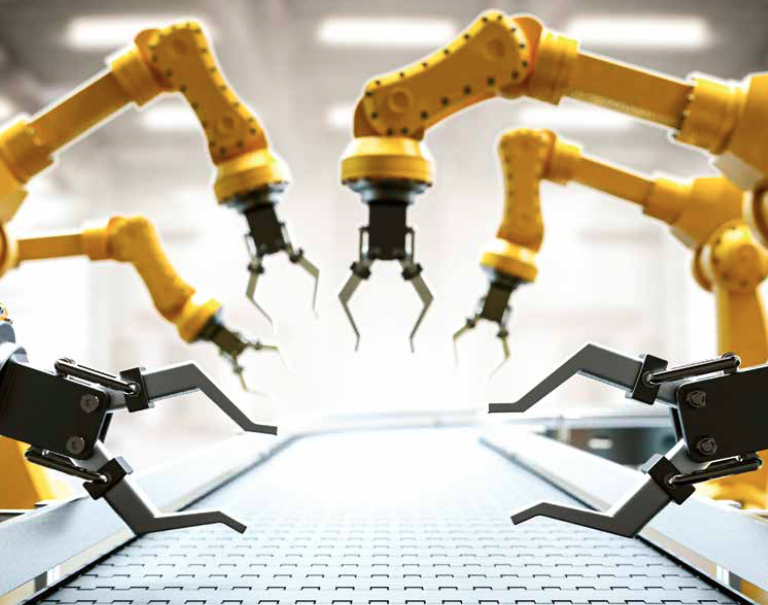

Nous sommes dans une usine de fabrication de puces électroniques à partir de plaques de silicium, caractérisée par un couplage étroit entre production et recherche. Pour satisfaire des demandes clients de plus en plus diversifiées, les processus de fabrication ont déjà intégré ces dernières années de nombreuses technologies dites 4.0 (intelligence artificielle, données massives, jumeau numérique...), pour atteindre un niveau maximal d’automatisation. Le processus de fabrication repose sur un enchaînement d’étapes successives nommées «opérations», dont une étape clé consiste à exposer la surface de silicium recouverte d’une résine à une source laser, au travers de masques successifs.

Cette très importante automatisation ne dispense pas d’une forte présence humaine: au côté de machines poussées au maximum de leurs capacités, cinq équipes postées produisent en effet près de 75 millions de puces par mois en travaillant tous les jours de l’année. En outre, nous sommes dans une industrie de flux où l’humain doit intervenir en cas d’interruption de processus ou d’anomalie: si donc la production apparaît de prime abord comme le fait de machines, le travail humain est bien présent quoique moins visible.

Pour performant qu’il soit, ce site industriel constate ponctuellement des pertes de productivité affectant les lots et équipements, pertes nommées «anomalies». Les ingénieurs qui le dirigent souhaitent alors spécialiser les opérateurs sur l’activité de supervision afin d’améliorer la gestion des défaillances et imprévus, et envisagent de déplacer certains d’entre eux en périphérie de la salle blanche, dans une nouvelle zone de contrôle dédiée. Pour préparer la démarche, la direction a accepté une immersion et une observation de notre part en salle blanche, en amont du changement envisagé, pour mieux identifier les caractéristiques du travail actuel et anticiper ses modifications. Nous avons eu ainsi la chance de conduire deux temps d’exploration entre février et avril 2021, observant en particulier 36 situations de travail et conduisant 35 entretiens semi-directifs.

Une expérience non seulement objective, mais aussi subjective et collective

Les premières impressions de l’observateur provoquent une sensation d’invisibilisation protéiforme: le sentiment d’une usine qui n’en est pas une, avec des opérateurs en combinaison intégrale fabriquant un produit invisible, et ce à distance de la matière et de la machine. Il faut imaginer une fourmilière en activité continue, avec un enchevêtrement de routes empruntées par le produit et un réseau sophistiqué d’interactions socio-techniques organisé de bout en bout.

Pour rendre compte de nos observations, nous utilisons ici l’analyse du travail développée par Pierre-Yves Gomez (2). Ce dernier constate que le modèle dominant de management est marqué par une hypertrophie du travail objectif, au détriment des deux autres dimensions du travail: l’expérience subjective de tout individu et la relation au collectif de travail. Qu’en est-il sur ce terrain 4.0?

Le premier constat est effectivement celui d’une prédominance de la dimension objective dans la gestion du travail des opérateurs et des techniciens de cette salle blanche. En effet, le résultat attendu doit être comparable pour tous les individus, et se mesure par la quantité de «plaques» que l’on a pu traiter. Il y a ainsi une «course à l’action», pourtant parfois empêchée par «le turn-over», un parcours de production et des procédures jugées peu stabilisées. Dans cet univers décrit par les opérateurs eux-mêmes comme «un monde à part», la perception dominante est d’être au service des ingénieurs («les petites mains des supports»). Si du retard est pris pendant la journée, l’équipe de nuit le rattrape, revendiquant néanmoins «une course assise».

Le deuxième constat est que ce travail, même très «objectivé», n’empêche en rien une expérience subjective réelle. Interrogés sur ce qu’ils ressentent et pensent de leur travail, les opérateurs évoquent les interactions humaines, les situations d’apprentissage et la diversité du poste. Et afin de le tenir, des compétences principalement sociales sont citées: l’aisance relationnelle, la rigueur et la curiosité. L’expérience subjective de ces salariés est que, bien que l’activité soit prescrite par une technologie omniprésente et très avancée, il faut être en mesure de faire face aux évènements inattendus: «Tu ne sais jamais ce qui va t’arriver!». Ces imprévus sont certes dus au fonctionnement des équipements («Quand une machine tombe, elle tombe...»), mais aussi aux limites de l’expérience de chacun («On a perdu du savoir avec la rotation des personnes»).

Troisième constat: dans cet univers 4.0, le travail collectif existe et reste nécessaire, mais il semble pourtant empêché ou gêné par l’organisation actuelle. Les opérateurs expriment en effet facilement le besoin d’un travail collectif: «À la fin, c’est quand on sait faire le lien avec les autres qu’on a compris son poste». Néanmoins, à leurs yeux, la progression récente de l’automatisation a affaibli cette dimension: «Avant, il y avait de la collab’ autour des charges lourdes»; aujourd’hui, «il y a de l’interaction avec les autres, mais chacun fait sa partie distincte, comme une équipe de foot». Les éléments caractéristiques du 4.0, à savoir l’automatisation et les flux de données, ne sont pas pour autant jugés tous négativement: certains évoquent en effet «une merveille pour le corps, (...) on a du temps pour réfléchir si on est bien ou pas du tout», tandis que d’autres dénoncent «une charge mentale ++». Certains parlent même de «sentiment de déresponsabilisation»: «il n’y a plus de prod pure et dure.»

L’intérêt de faire «parler le travail»

Il est habituel de constater que les changements technologiques transforment le travail sans supprimer la pertinence du travail humain. Dans le cas de l’industrie 4.0, nos observations permettent d’éviter l’illusion d’un travail qui ne serait qu’objectivé: le subjectif et le collectif restent présents et nécessaires. Dès lors, nous préconisons de concevoir les systèmes de production très automatisés et informatisés en «faisant parler le travail» (3), i.e. en repérant avec les opérateurs et les techniciens ce que doivent apporter le vécu individuel et les interactions sociales, en particulier si on souhaite renforcer encore l’automatisation. Le travail «4.H» (4) repose justement sur la reconnaissance et le dialogue entre ces trois dimensions, et nous invitons les spécialistes des ressources humaines à s’engager pleinement dans l’accompagnement de cette mutation technologique protéiforme.

(1) Alliance Industrie du futur(2015), Guide pratique pour l’usine du futur : enjeux et panorama de solutions.

(2) Gomez P.Y. (2013), Le travail invisible, Enquête sur une disparition, Paris, François Bourin Editeur.

(3) Selon la belle expression d'Yves Clot.

(4) L’Agence française pour l’amélioration des conditions de travail (ANACT) parle de «4.h» pour désigner l’enjeu humain dans l’industrie 4.0.