Le passage en mode agile d’une chaîne de production industrielle

Dysfonctionnements à répétition, stress et manque de coordination entre différents départements poussent une société industrielle de l’Arc lémanique à revoir son organisation du travail. Cas d’école.

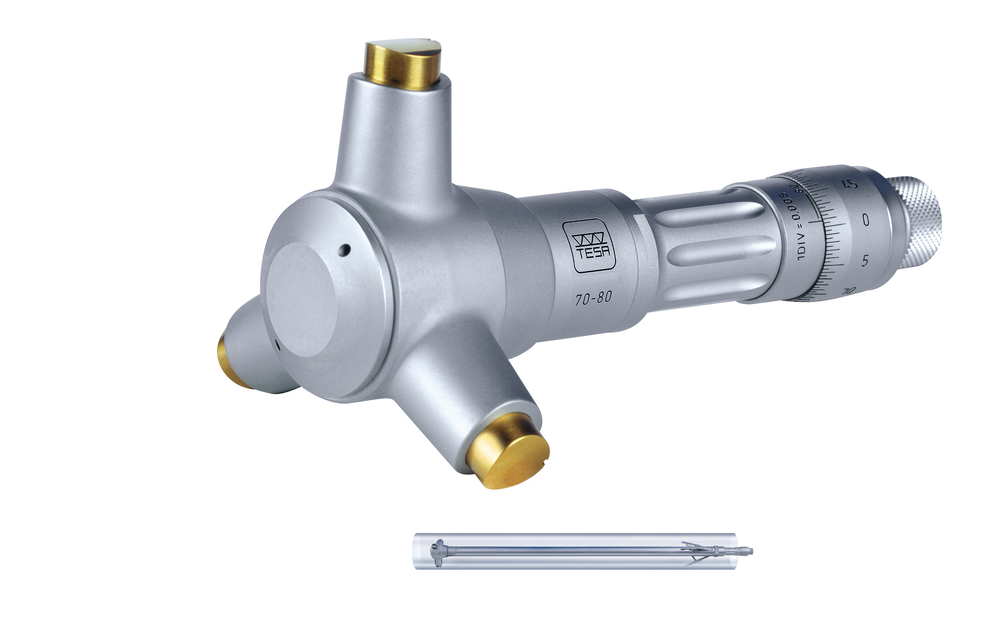

Illustration: TESA

TESA Technology, du groupe HEXAGON, fabrique et commercialise des instruments de mesure de précision. Il est le leader mondial des mesureurs verticaux et une figure emblématique par sa vaste gamme d’instruments.

Le CEO, Fabrice Schertenleib, constate des dysfonctionnements répétitifs tout au long de la chaîne de production assurée par trois différents départements «Production», «R&D» et «Achat».

Le travail est fait dans l’urgence et sous stress et on constate un manque d’organisation entre les différents départements. Manque de communication et de coordination entre les départements et in fine perte de temps. «Chacun travaille pour soi, chacun est confronté au même problème qui se répète et personne ne pense à modifier sa manière de faire.»

La situation n’est pas sans conséquences pour les autres départements, tels les finances et les ressources humaines. Les différents intervenants endossent le rôle du «pompier» qui essaie d’éteindre l’incendie du moment; la vision globale manque! Ce qui préoccupe aussi le CEO, c’est l’impact du dysfonctionnement sur les collaborateurs qui engendre souvent des tensions, du stress et de la frustration.

Au premier abord, on pourrait parler de problèmes faciles à résoudre: «Les trois départements n’ont qu’à se mettre ensemble et discuter!». Mais la réalité est plus complexe.

Fabrice Schertenleib décide de réagir. La volonté de la direction est de trouver une solution simple, rapide et surtout avec l’implication des acteurs du système de supply chain. Ainsi, il mise sur la capitalisation de l’expérience des collaborateurs concernés de tous niveaux hiérarchiques et sur le cerveau collectif.

Il est important que les collaborateurs concernés puissent échanger, présenter leur réalité du terrain et chercher des solutions aux problèmes communs. En fin de compte, le travail sur la chaîne de production est un travail multidisciplinaire qui doit être pris en compte dans la transformation souhaitée.

Il décide une approche agile de la gestion de cette situation et une expérience humaine et collective qui reste ancrée dans les mémoires des collaborateurs.

L’objectif visé est multiple: donner une vision commune de la procédure des gammes d’opérations, trouver des solutions simples permettant rapidement un flux des opérations de manière harmonieuse et apaisée et enfin, dynamiser la collaboration entre les 3 départements.

Approche agile et collaborative

Compte tenu de l’objectif et des critères prédéfinis, tels que la recherche de solutions simples, pratiques et efficaces, l’adhésion des collaborateurs et le facteur temps, je lui propose une démarche agile, participative et dynamique inspirée de celle développée par Kathleen Dannemiller, appelée «Changement stratégique en temps réel», RTSC de l’anglais «Real Time Strategic Change». Il s’agit plus précisément d’un processus créatif qui vise à faciliter le dialogue, le partage d’idées et de connaissances.

Cette méthode conjugue des règles de haut en bas (top-down) et des solutions de bas en haut (bottom-up). Les participants développent des visions du futur sur la base des indications fournies par la direction de l’organisation et élaborent des mesures concrètes pour les réaliser. La méthode est appliquée pour résoudre différentes problématiques, entre autres pour développer de nouveaux processus de travail.

Déroulement

Avant le workshop

Un groupe de travail, selon un profil défini par le cabinet «perspectives» et Fabrice Schertenleib, constitué de représentants des trois départements est créé: chef de projet, acheteur stratégique, responsable atelier montage notamment. Le groupe se rassemble pour établir des questions pertinentes sur lesquelles les participants travailleront et ajuste la démarche à la réalité de TESA.

Une vingtaine de collaborateurs volontaires des trois départements selon un profil établi sont invités au workshop. Un facilitateur visuel a rejoint le workshop. Lors des échanges et des propositions de progrès, un grand nombre d’informations et d’émotions sont échangées entre les participants.

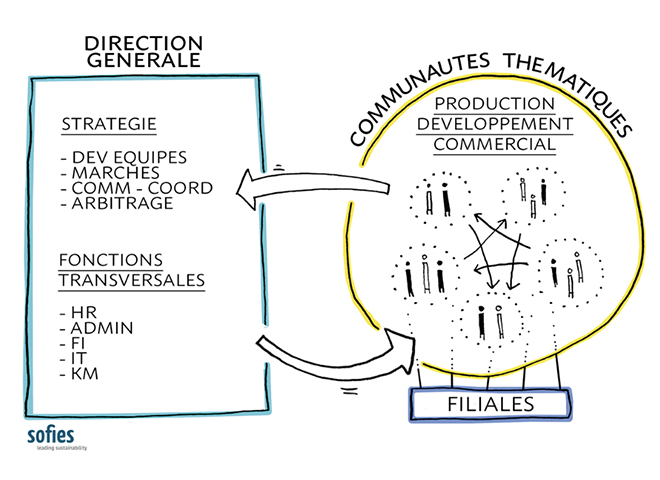

Certaines d’entre elles peinent à être verbalisées – pour autant tout aussi pertinentes et nécessaires pour la démarche de progrès. Celles-ci sont captées et traduites dans l’instant sous forme d’illustrations; elles incarnent et concrétisent les réflexions et les échanges. Le visuel disponible impacte fortement l’efficacité dans la recherche d’idées de progrès, voire de solutions concrètes.

Workshop

1. Sensibilisation

Il s’agit dans un premier temps de créer une base d’informations commune. L’objectif est de conscientiser la problématique actuelle et créer le «need to change», le besoin de changement.

Les échanges d’expériences et des réalités, leurs fiertés, leurs regrets, les problèmes de chacun et les partages du point de vue de clients, de fournisseurs, ... constituent le terrain pour une compréhension mutuelle et pour identifier les besoins communs permettant de créer une vision «idéale» du processus d’opération.

Le cadre (consignes «top-down») est donné par le CEO avant d’aller plus loin dans le workshop.

2. Identification des objectifs communs

Les participants ayant pris conscience des faiblesses du système et de leurs impacts à la fois sur leur part de travail et sur celui de leurs collègues, procèdent à la définition des objectifs prioritaires et à la création d’une vision commune. Ainsi l’image du futur commence à se dessiner.

3.Elaboration des thématiques et des objectifs à traiter

La palette des objectifs, respectivement des thématiques, peut être assez large. Seules les thématiques principales désignées prioritaires par la majorité et dans le respect du cadre défini par le CEO sont sélectionnées. Les thématiques complexes et celles qui demandent l’implication de la direction sont rassemblées et présentées en fin de workshop au CEO (qui rejoindra le groupe). Des groupes de travail par thématique sont créés; les participants ayant choisi librement leur groupe élaborent ensemble des solutions simples et applicables rapidement.

4.Plan d’action et suivi

Les solutions sont présentées en plénière, discutées et ajustées en présence du CEO. Les participants finalisent les solutions et élaborent un plan d’action. Trois mois plus tard, une séance de suivi avec les participants est organisée. Le but est de faire le point sur les mesures appliquées et d’amener d’éventuels ajustements.

- Le workshop collaboratif a permis de mettre à jour une plateforme de gestion jusqu’à ce jour mal utilisée.

- Une prise de conscience générale a permis de mettre l’accent sur ce pour quoi TESA est forte et appréciée. En effet, une voix générale s’est élevée lors du workshop: «Nous mettons nos efforts pour fournir de la qualité; là elle n’est ni perçue, ni demandée par nos clients.»

- Mise à jour des temps de production et d’autres décisions encore.

Le comportement des acteurs du système face à un problème et la communication ont changé. «Je m’arrête pour réfléchir à ce qui pourrait être la source du problème», dit un collaborateur. «J’implique les collègues concernés, aussi parce qu’un lien s’est créé lors du workshop, et nous cherchons ensemble une solution. Avant, j’envoyais un mail sec, ce qui ne nous avançait pas dans le travail; en revanche, il engendrait de la frustration.»